|

Duroplaste sind harte und oft glasfaserverstärkte Polymerwerkstoffe. Bei Druck und hohen Temperaturen vernetzen sich die Kunststoffe in einer chemischen Reaktion. Ist der Duroplast-Kunststoff einmal ausgehärtet, so kann er nicht mehr umgeformt werden. Duroplaste werden bei hohen Anforderungen an Wärmefestigkeit, Chemikalienbeständigkeit und elektrischer Isoliereigenschaft eingesetzt.

Duroplast-Teile haben eine gute Dimensionsstabilität, behalten elektrische und dielektrische Eigenschaften sowie die Beständigkeit gegen Chemikalien oder organische Lösungsmittel auch bei hohen Gebrauchstemperaturen. Damit wird die Brandschutzklasse auch ohne halogenhaltige Flammschutzmittel erfüllt.

Duroplaste werden in den folgenden Verfahren berarbeitet:

- Spritzgiessen

- Pressen

- Spritzprägen

- Spritzpressen (Transferpressen)

Duroplaste lassen sich in drei verschiedene Klassen einteilen:

- Rieselfähige Duroplaste

- BMC (Bulk Moulding Compound)

- SMC (Sheet Moulding Compound)

Die Vorteile von Duroplast-Teilen:

- Hohe Massstabilität dank geringem Wärmeausdehnungskoeffizient

- Vorteilhaftes Brandverhalten Norm E 30 (Nach UL94 HB; V-2 bis V-0)

- Chemikalienbeständigkeit

- Hohe Kriechstromfestigkeit

- Selbstlöschend

- Abriebbeständigkeit

- Grosse Oberflächenqualität

- Hohe Formbeständigkeit bei extremer Belastung

- Spezifische Anwendungen:

- Fahrzeugbau

- Elektro-Schienenfahrzeuge

- Elektro- und Maschinenbau

Duroplaste lassen sich in drei verschiedene Klassen einteilen

Rieselfähige Duroplaste

Rieselfähige Duroplaste wie zum Beispiel Bakelite, Phenolharze (PF), Melaminharz (MF), DAP, Epoxidharze (EP), Harnstoffharze (UF), ungesättigte Polyester (UP)

Rieselfähige Duroplaste sind granulat- oder pulverförmig. Oft werden sie für das Pressverfahren tablettiert und eignen sich auch bestens für die Verarbeitung im Spritzgiessverfahren, wo die Förderung des Rohmaterials mit herkömmlichen Mitteln automatisiert möglich ist.

Verarbeitet werden beispielsweise Bakelite, Phenolharze (PF), Melaminharz (MF), DAP, Epoxidharze (EP), Harnstoffharze (UF) und ungesättigte Polyester (UP)

BMC (Bulk Moulding Compound)

BMC ist ein Glasfaser verstärkter Kunststoff aus Vinylharz oder Polyester, welcher sehr gute mechanische Eigenschaften, extrem hohe halogenfreie Flammwidrigkeit und beste elektrische Eigenschaften (Kriechstromfestigkeit) erreicht. BMC-Materialien erfüllen je nach Rezeptur auch die Bahnnorm DIN EN 45545-2. Unter Beimischung von Nullschwinder lassen sich Bauteile mit sehr geringem Verzug herstellen.

Es existieren folgende Verfahren, um BMC-Kunststoffe zu Verarbeiten:

• Pressen

• Spritzgiessen (vollautomatisch mit Umspritzen von Einlegebauteilen)

• Spritzpressverfahren

• Spritzprägeverfahren

Das wirtschaftlichste Verfahren für die Verarbeitung von BMC stellt heute das Spritzgiessen in vollautomatisierter Form dar. Bei unseren modernsten Anlagen haben wir die Möglichkeit mit dem 6-Achs Roboter Bauteile automatisch zu umspritzen und die Nacharbeit vollautomatisch durchzuführen.

SMC (Sheet Moulding Compound)

SMC-Matten sind teigartige Pressmassen aus duroplastischen Harzen und Glasfasern, meist aus Polyester oder Vinylharz. Die Aareplast AG verarbeitet SMC-Duroplaste im Pressverfahren.

Die Vorteile von SMC-Duroplasten:

• Hohe mechanische Festigkeit und Steifigkeit

• Hohe thermische Belastung möglich

• Geringes Gewicht

• Gute Zug-Biege und Schlagfestigkeit bei hoher Isolierfähigkeit

• Gute Durchschlags-Kriechstrom- und Lichtbogenfestigkeit

Aufgrund der Werkstoffeigenschaften eignen sich SMC-Kunststoffe besonders gut für Anwendungen in der Elektro-Industrie. Ob Elektroschaltschränke, Kabelverteilkästen oder Isolierplatten, kein anderer Werkstoff verfügt über bessere Isoliereigenschaften bei höchsten Anforderungen an die Festigkeit bei geringstem Gewicht.

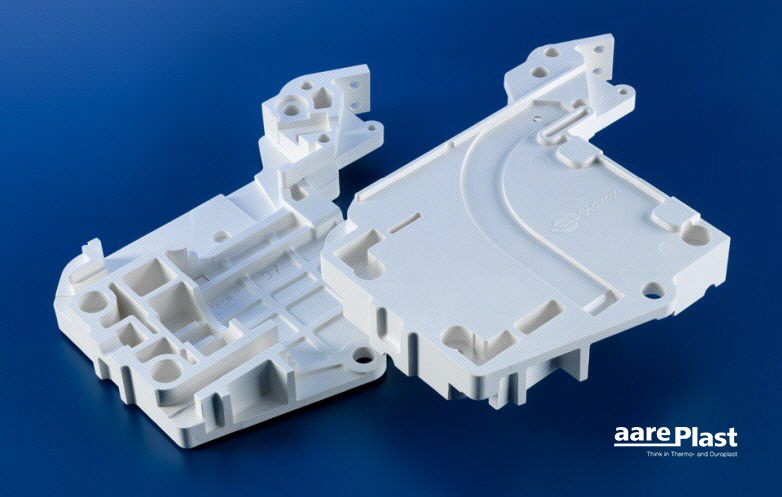

Schaltkammer Schienenfahrzeuge, Foto Aareplast AG

Duroplastverfahren

Spritzgiessen

Das Spritzgiessverfahren ist das effizienteste Herstellungsverfahren auch bei der Verarbeitung von Duroplasten. Es eignen sich dafür rieselfähige Duroplaste und bei Verwendung von spezialisierten Stopfvorrichtungen auch BMC-Duroplaste. Bei unseren modernsten Anlagen haben wir die Möglichkeit mit dem 6-Achs Roboter Bauteile automatisch zu umspritzen und die Nacharbeit vollautomatisch durchzuführen.

Beim Einsatz von Spritzgiessmaschinen sind die Schliesskraft und der Maschinentyp entscheidend für die optimale Effizienz der Produktion. Dank dem Einsatz von Robotern und Fördertechnik läuft der Spritzgiessbetrieb bei uns vollautomatisch. Duroplast-Spritzgiessmaschinen unterscheiden sich von den herkömmlichen Spritzgiessmaschinen. Es werden unterschiedliche Plastifiziereinheiten, eine unterschiedliche Steuerung mit Spezialfunktionen und unterschiedliche Werkzeuge benötigt.

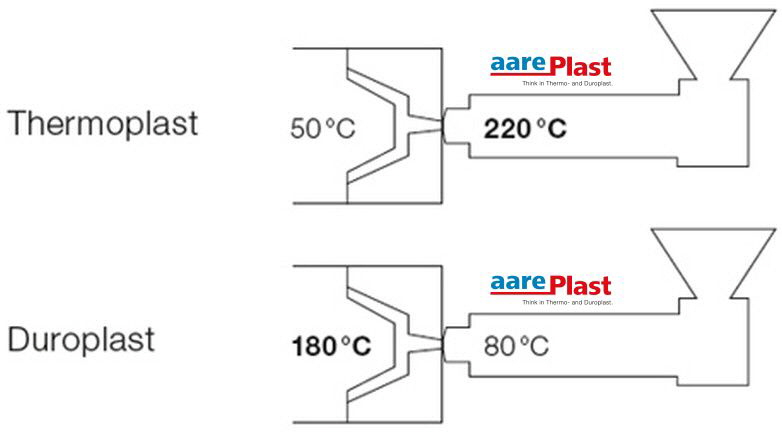

Verarbeitungstemperaturen beim Duroplast-Spritzgiessen

Werkzeuge, Spritzaggregate und Ansteuerung unterscheiden sich wesentlich von den thermoplastischen Spritzgussmaschinen

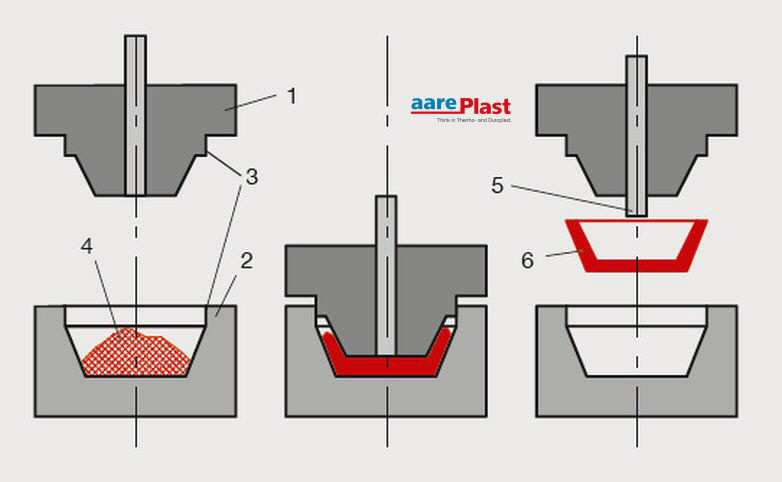

Pressen

Das Pressverfahren bietet viele Vorteile im Produktionsprozess und bei den Eigenschaften ihrer Bauteile. Pressteile haben eine höhere Festigkeiten als die im Spritzgiessverfahren hergestellten Teile. Sie haben keinen Anguss, nahezu keinen Verzug und weisen eine höhere Oberflächenqualität auf. Farb- und Materialwechsel sind einfacher, weshalb sich das Pressverfahren auch für kleine Losgrössen bestens eignet.

Bei Druck und Temperaturen von 130 bis 180° C reagieren die Duroplaste in einem chemischen Prozess und erzeugen die hohen materialtypischen Widerstandskräfte. Es können Duroplast-Materialien in Form von Granulaten, Pulver, Tabletten, SMC-Matten oder BMC-Formmassen verpresst werden. Die Produktions-Zykluszeit hängt stark vom Handling (Einlegen, Gewinde eindrehen etc.) und von der Härtezeit ab.

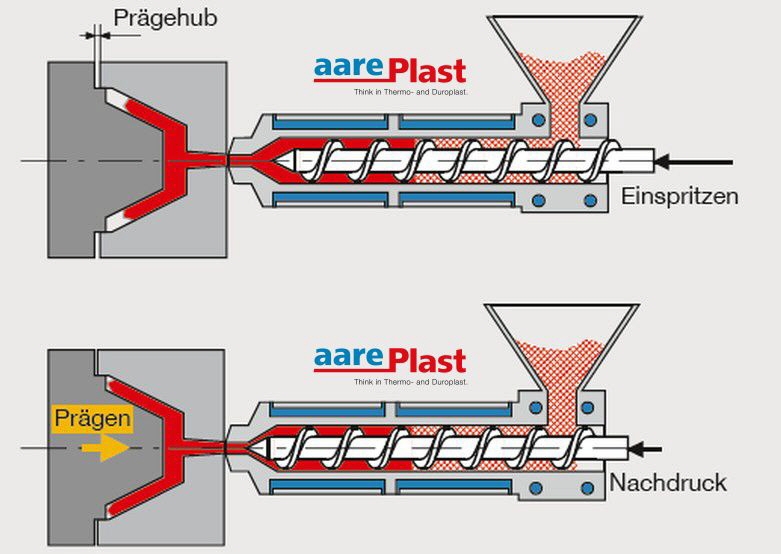

Spritzprägen

Das Spritzprägeverfahren ist eine Kombination von Spritzgiess- und Pressverfahren. Es vereinigt die Vorteile beider Verfahren. Wie beim Spritzgiessen ist ein hoher Automatisierungsgrad und eine hohe Effizienz möglich. Gleichzeitig werden die mechanischen Eigenschaften des Formteils verbessert, da der Fliessvorgang und die Orientierung der Glasfasern beim Spritzpräge-verfahren optimal sind. Durch die gleichmässige Verdichtung wird die Festigkeit erhöht sowie Schwindung und Verzug werden reduziert. Bindenähte können verhindert oder besser kontrolliert werden und die Entlüftung ist optimal.

Vor dem Einspritzvorgang ist das Werkzeug nicht ganz geschlossen. Während des Einspritzvorgangs schliesst sich das Werkzeug und Prägt das Bauteil

Spritzpressen (Transferpressen)

Beim Spritzpressen (auch Transferpressen genannt) wird die vordosierte Formmasse in eine Kammer eingelegt und nachdem das Werkzeug geschlossen ist mit einem Stempel in die Kavitäten gepresst. Das Verfahren ist zwischen dem Pressen und dem Spritzgiessen einzuordnen.

Es ist ein Pressverfahren, welches sich gut für Werkzeuge mit mehreren Kavitäten eignet. Ähnlich wie beim Spritzgiessen werden gut fliessfähige Massen benötigt. Der Spritzzylinder ist in diesem Verfahren im Werkzeug integriert. Das Werkzeug wird vor dem Einspritzen vollständig geschlossen. Die Zykluszeiten sind geringer als beim konventionellen Pressen, da das Material beim Durchströmen der engen Angusskanäle zusätzliche Friktionsenergie aufnimmt und dadurch schneller reagiert als beim reinen Pressverfahren. Durch die Reibungswärme ist die Masse sehr niederviskos, so dass empfindliche Einlegeteile im Werkzeug geschont werden.

Um den Prozess konstant zu halten ist es wichtig, dass bei jedem Spritzpressvorgang Volumen und Gewicht der Formmassen identisch sind. Aus diesem Grund wird oft das zu verarbeitende Material tablettiert.

Quelle: Aareplast AG, CH-4613 Rickenbach, www.aareplast.ch, www.aareplast.de

|