|

Mit der Präsentation seiner neu entwickelten VACUNITE-Technologie gestern auf der PETnology Konferenz in Paris, stellt EREMA wieder seine Rolle als Innovationsführer unter Beweis. In dieser Weltneuheit kombiniert der österreichische Kunststoffrecyclingmaschinen-Hersteller sein Bottle-to-Bottle Verfahren VACUREMA® mit einer neu patentierten, Vakuum unterstützten Solid State Polycondensation (SSP) von Polymetrix. Das Besondere an dieser Vereinigung: Alle thermischen Prozessschritte laufen unter Stickstoffatmosphäre. Ergebnis ist in seiner Qualität einzigartiges rPET-Granulat, das sowohl die gesetzlichen Vorgaben, als auch die Anforderungen führender brand owner für die Lebensmitteltauglichkeit übertrifft.

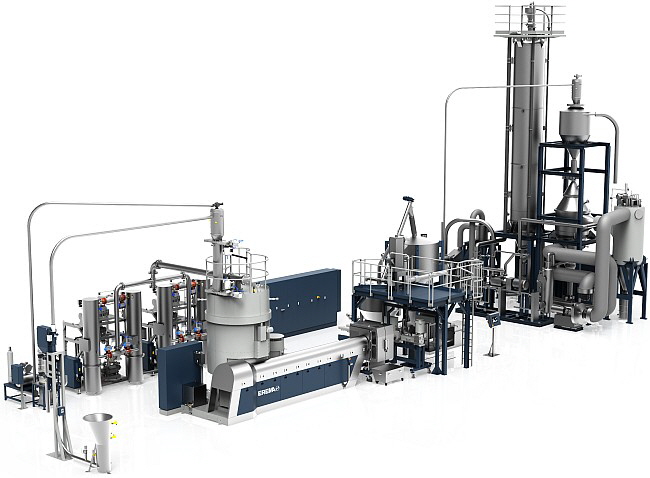

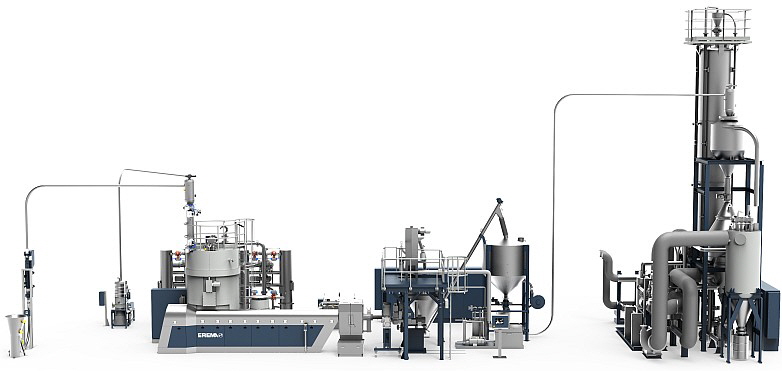

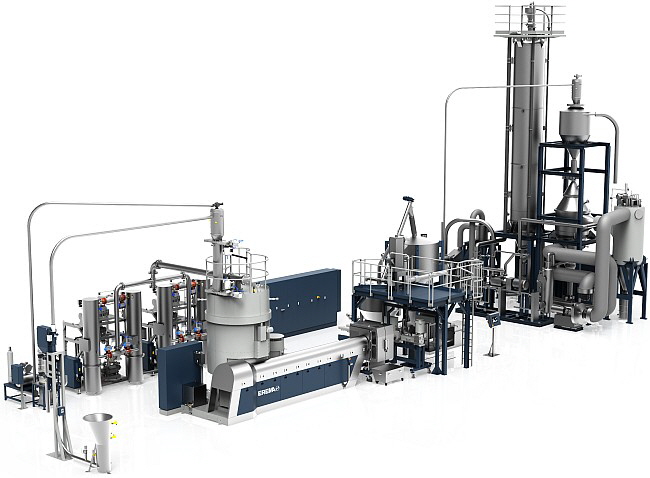

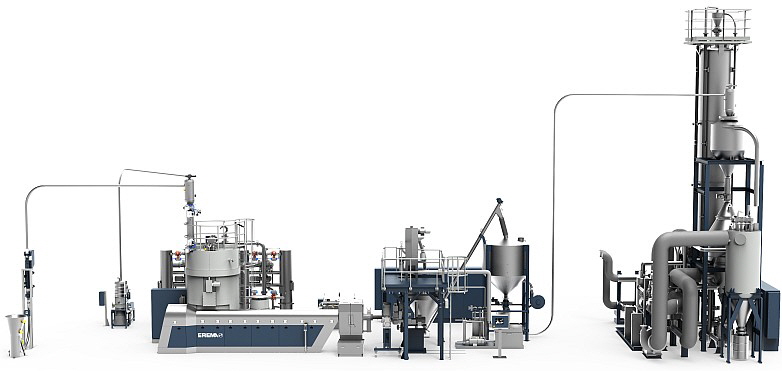

In VACUNITE kombiniert EREMA seine VACUREMA® Technologie mit der neu patentierten, Vakuum unterstützten Stickstoff SSP von Polymetrix

Mit VACUNITE erweitert EREMA sein Portfolio für PET-Recyclinglösungen. Diese Technologie liefert die Antwort auf die Herausforderungen, denen sich das PET-Recycling künftig stellen muss und die Christoph Wöss, bei EREMA Business Development Manager für den Bereich Bottle, so zusammenfasst: „Das wachsende Bekenntnis der Gesellschaft zum bewussten Umgang mit Kunststoff führt dazu, dass sowohl politische Vorgaben, als auch Selbstverpflichtungen namhafter Getränkemarken eine deutliche Erhöhung des Rezyklat-Anteils in Endprodukten fordern. Zur Erfüllung dieser Vorgaben muss insgesamt mehr Material von je nach Sammelsystem unterschiedlicher Qualität recycelt werden, während zugleich die großen Brands ihre Anforder-ungen an die produzierten Rezyklate immer noch strenger ansetzen.“

Die besten Technologien in einer Anlage

Im Fokus der Weiterentwicklung der PET-Recyclingtechnologie stand deshalb das Ziel einer nochmaligen Qualitätsverbesserung, das eindrucksvoll erreicht wurde. „Unsere Neuentwicklung VACUNITE vereint das Beste des technisch Möglichen“, ist Wöss überzeugt. Das Verfahren basiert auf der Kombination der seit 20 Jahren bewährten und für diese Anwendung weiterentwickelten VACUREMA® Technologie mit der neu patentierten, Vakuum unterstützten Stickstoff SSP von Polymetrix. Alle thermischen Prozessschritte laufen unter Stickstoffatmosphäre, wodurch Verfärbungen von Flakes und Pellets weitestgehend ausgeschlossen und Zusätze, die in der Schmelze zu ungewollten Reaktionen führen könnten, zuverlässig entfernt werden. Weiterer Vorteil von VACUNITE: Die Vakuumunterstützung dient der Reinigung des Stickstoffes, der dadurch wieder dem vorhergehenden Prozessschritt zugeführt werden kann, was wiederum den Stickstoffverbrauch reduziert. Um Verunreinigungen der Preforms zu vermeiden, werden vor der Abfüllung etwaig verbliebene Staubpartikel von den Pellets entfernt. „Vakuum unterstützt und unter Stickstoffatmosphäre entstehen rPET-Rezyklate, die alle bestehenden Vorgaben für den Lebens-mittelkontakt, auch jene der großen Getränkemarken, bei Weitem übertreffen“, betont Wöss.

VACUNITE zeichnet sich aber nicht nur durch die herausragende Qualität des Outputmaterials aus. Die Recyclingtechnologie besticht auch durch ihre vergleichsweise kompakte Bauweise, einen geringen Energieverbrauch und im Vergleich zu Vakuum SSP-Anlagen durch deutlich weniger Wartungsaufwand. Je nach Maschinentype ist für den SSP-Teil eine Bodenfläche von 50 bis 60 Quadratmetern ausreichend. Auch in Bezug auf Höhe und Unterkonstruktion gestaltet sich die Dimensionierung der Maschinenhalle weniger aufwendig, als bei anderen SSP-Lösungen. Der Energieverbrauch der VACUNITE für den gesamten Produktionsprozess vom Flake bis zum finalen Granulat liegt bei lediglich 0,35 kWh pro kg.

„Mit VACUNITE bieten wir unseren Bottle-to-Bottle Kunden ergänzend zum bestehenden Portfolio eine neue Technologie, die von der technischen Performance bis zur Rezyklat-Qualität auf allen Ebenen neue Maßstäbe setzt“, fasst Manfred Hackl, CEO EREMA Group, zusammen und fügt hinzu: „Das Interesse daran ist groß. Noch vor der offiziellen Produktvorstellung hat sich in Europa bereits ein erster Kunde für eine VACUNITE Recyclinganlage entschieden“.

Produktlink

Mehr Informationen finden Sie hier.

Erema Produktübersicht

Für mehr Informationen bitte auf die untenstehenden Links klicken:

Intarema

USP/Technologie

INTAREMA® T, TE

INTAREMA TVEplus

INTAREMA RegrindPro

INTAREMA K

INTAREMA & ReFresher

Vacurema

USP/Technologie

Bottle to Bottle

Inline Applications

MPR

Vacunite

Vacuum / Nitrogen / SSP Technology

Corema

USP/Technologie

Corema

Upcentre

Komponenten

Filtrieren

Granulieren

re360

QUALITYON

Informationen zum Unternehmen:

EREMA ist die weltweite Nummer eins in der Entwicklung und Erzeugung von Kunststoffrecyclingmaschinen und Systemkomponenten. 1983 als Pionier der Branche gestartet, sind mittlerweile mehr als 5000 unserer Systeme rund um den Globus im Einsatz. Hoch geschätzt für ihren Innovationsgrad, ihre Robustheit und Betriebssicherheit. In Summe werden damit mehr als 14 Mio. Tonnen Kunststoff-Granulat jährlich produziert. In höchster, bedarfsgerecht angepasster Qualität.

Immer bessere, leistungsfähigere Technologien zu entwickeln, ist unser Ansporn. Ein eingespieltes Team aus hoch qualifizierten Spezialisten forscht deshalb laufend an neuen Recyclingsystemen und perfektioniert bestehende Maschinen. 111 Patentfamilien mit mehr als 1000 Patenten belegen unsere Innovationskraft.

Starke Leistung. Weltweit.

EREMA ist Teil der EREMA Group, zu der auch noch die spezialisierten Unternehmen PURE LOOP, 3S und UMAC gehören. Egal welcher Aspekt des Kunststoffrecyclings relevant wird, Kunden genießen immer das Know-how und die maßgefertigten Lösungsangebote sämtlicher Unternehmen der Gruppe. Das garantieren insgesamt 500 Mitarbeiter der Gruppe, am Hauptsitz in Ansfelden/Österreich, in unseren Tochterunternehmen in den USA, China und Russland sowie in mehr als 50 Landesvertretungen auf fünf Kontinenten.

|

EREMA

EREMA