Auf vielen Gebieten der Kunststofftechnik hat sich Mühlenbauer Getecha inzwischen einen Namen gemacht als innovativer Automatisierungspartner für die Realisierung integrierter Zuführ-, Zerkleinerungs- und Rückführanlagen. Ein aktuelles Paradebeispiel für die weit reichenden Engineering-Kompetenzen des Unternehmens findet sich bei Infinex im baden-württembergischen Haiterbach. Dort ging Anfang 2017 eine komplette Systemlösung für die fertigungsnahe Wiederaufbereitung sortenreiner Produktionsabfälle aus der Plattenextrusion in Betrieb.

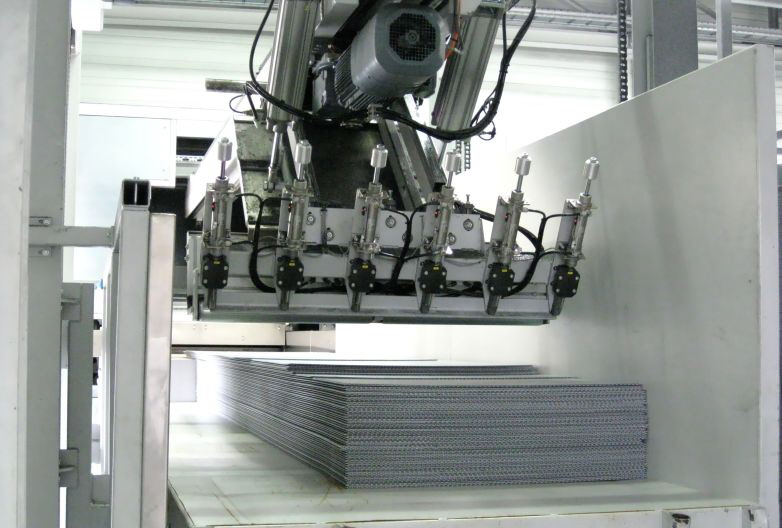

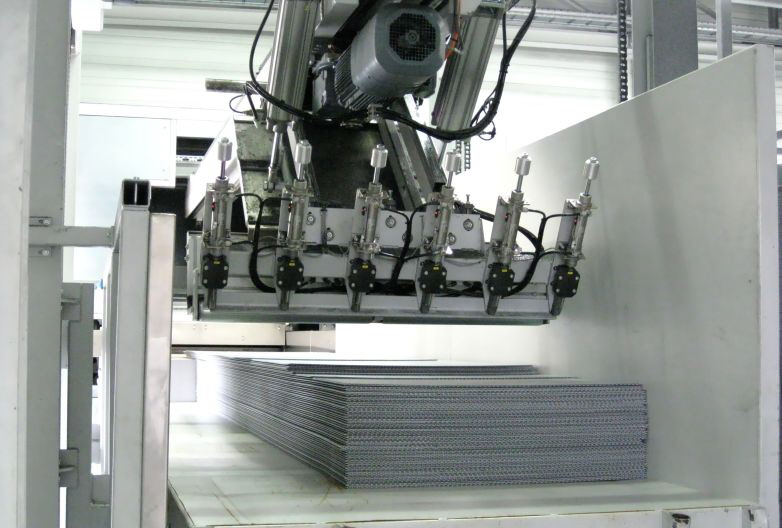

Blickfang der Kunststoff-Aufbereitungsanlage von Getecha: Parallelogramm-Greifschieber (hier in Ruheposition) mit integrierter Messsensorik zum vollautomatischen Zuführen gestapelter Polypropylenplatten zur Zerkleinerungsmühle

Werkstückträger für die Automobil-Industrie, Transportboxen für Schüttgüter oder Displaysysteme für Großmärkte – all das und noch viel mehr lässt sich aus den Hohl- und Strukturkammer-Platten von Infinex anfertigen. Findige Designer haben die mehrschichtigen Thermoplast-Elemente längst als universell nutzbare Halbzeuge zur Konstruktion stabiler Leichtbau-Produkte entdeckt. In beachtlichen Losgrößen hergestellt werden die Platten aus recyclierbarem Polypropylen in Fertigungslinien, in denen mächtige Wellenextruder sowie Kunststoffschweiß- und Beschichtungssysteme die Hauptrolle spielen. Kaum vermeiden lässt sich dabei, dass stattliche Mengen von Reststücken und Beschnitt anfallen. Denn aus der Endlosbahn, die die Fertigungslinie ausgibt, macht Infinex im letzten Schritt präzise abgelängte Tafeln, Planken und Stege. Aus ökologischer Sicht erfreulich: Bei alledem fällt fast kein Abfall an! Denn übrig bleibt sortenreines PP, das als Wertstoff wieder zurück in die Extruder geht.

Getecha-Geschäftsführer Burkhard Vogel: „Bei der Entwicklung der vollautomatischen Förder-, Handling- und Verpackungssysteme für Infinex mussten wir eine Reihe von Variablen im Auge behalten

Großen Wert legen die Verantwortlichen bei Infinex auf die fertigungsnahe und möglichst effiziente Organisation der PP-Aufbereitung. Auch als sich Thomas Hirmer, Technischer Leiter im Werk Haiterbach, vor etwa zwei Jahren nach einem Projektpartner für die Prozessoptimierung in diesem Bereich umschaute, bildeten diese Aspekte den Ausgangspunkt für die Sondierungsgespräche mit verschiedenen Anbietern. „Von Beginn an vielversprechend gestaltete sich hier der Gedankenaustausch mit Getecha. Weniger weil uns mit dem Aschaffenburger Anlagenbauer bereits eine längere Zusammenarbeit verbindet, sondern weil das Unternehmen in den letzten Jahren viel Engineering-Knowhow aufgebaut hat. Bis dato sahen wir Getecha primär als Hersteller von Zerkleinerungsmühlen; inzwischen hat sich das Unternehmen aber zum Automatisierer mit Spezialgebiet Wertstoff-Kreisläufe gewandelt“, sagt Thomas Hirmer.

Die Aufgabenstellung von Infinex hatte es allerdings in sich. Denn ganz oben im Pflichtenheft von Technikchef Hirmer stand, dass der gesamte Prozess von der Anlieferung der Plattenreste über ihre Zerkleinerung bis zur Wiederbereitstellung des Mahlguts für die Extrusion völlig ohne Personaleinsatz erfolgen sollte. Infolgedessen rückte die kundenspezifische Entwicklung vollautomatischer Förder-, Handling- und Verpackungssysteme ins Zentrum des Geschehens. „Dabei erkannten wir schon beim ersten Vor-Ort-Rundgang, dass wir eine Reihe von Variablen im Auge behalten mussten“, erinnert sich Burkhard Vogel, der Geschäftsführer von Getecha.

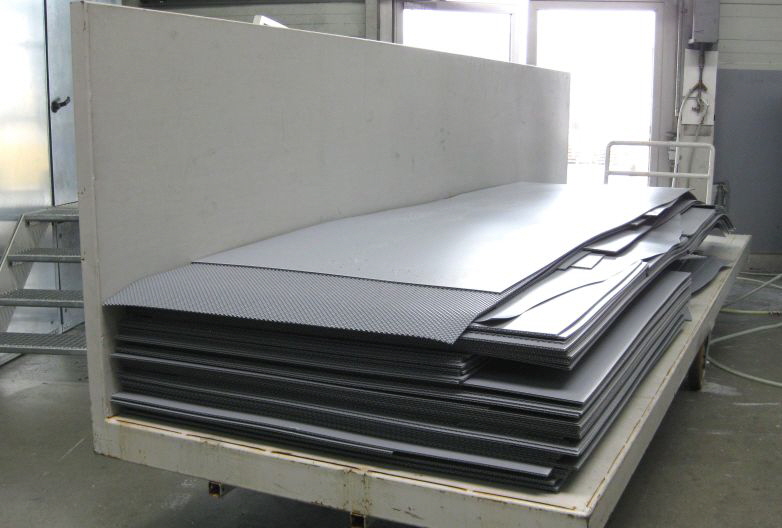

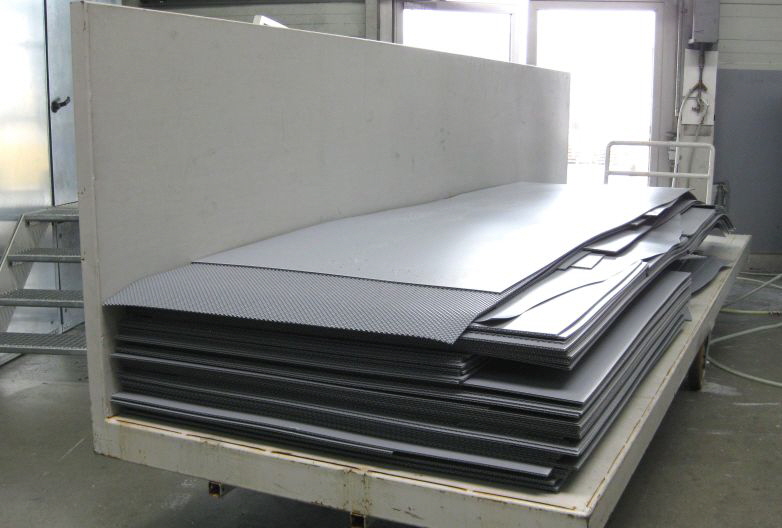

Wilde Stapel: Weitgehend chaotisch aufeinandergelegt sind die bis zu 5.000 x 1.400 mm großen und bis zu 11 mm dicken PP-Plattenreste, die auf langen Transportwagen zur neuen Aufbereitungsanlage von Infinex gefahren werden

Große Platten kleingemacht

Rasch geklärt war zunächst die Frage, wie die zäh-festen PP-Reste mit einem Stundendurchsatz von bis zu 1.000 kg in extrudierfähige Partikel mit Längen von ≤ 6,0 mm zu zerkleinern waren. Denn mit dem RotoSchneider RS 6015 bietet Getecha dafür die ideale Zentralmühle. Sie hat einen starken 110 kW-Motor, eine lastabhängige Steuerung und einen Fünf-Messer-Segmentrotor, der mit 400 U/min dreht. Ihre beiden Einzugswalzen – mit griffiger Oberflächenstruktur – werden beidseitig angetrieben, wobei die Geschwindigkeit regelbar ist. „Anstelle eines Trichters für den Materialeinwurf von oben haben wir die RS 6015 für den Einsatz bei Infinex mit einem modifizierten Gehäuse für die einfache horizontale Zuführung der Platten und Planken ausgestattet“, erläutert Burkhard Vogel.

Solche fallspezifischen Umrüstungen an seinen Mühlen vorzunehmen, gehört für Getecha inzwischen zu den Basisleistungen. Weitaus komplexer gestalteten sich hingegen die Projektierung und Umsetzung der materialflusstechnischen Automatisierung. Insbesondere die Prozessstufe der Materialzuführung erwies sich als echte Herausforderung. Denn die bis zu 5.000 x 1.400 mm großen und bis zu 11 mm dicken PP-Plattenreste mit Flächengewichten von 300 bis 4.000 g/m2 kommen keineswegs sortiert und kantengenau gestapelt aus der Produktion. Der Regelfall sind vielmehr bis zu 1.600 mm hohe Stapel mit ordentlich „Wellengang“, verursacht durch das weitgehend chaotische Aufeinanderlegen der in ihren Abmessungen stark variierenden Reststücke. Routinemäßig werden diese „wilden“ Stapel auf 5,0 m langen und dreiseitig offenen Transportwagen bereitgestellt. „Dabei können hier auch mal mehrere ungleiche Stapel nebeneinander stehen“, berichtet Getecha-Chef Vogel.

Thomas Hirmer, Technischer Leiter von Infinex: „Ganz oben in unserem Pflichtenheft stand, dass der gesamte Aufbereitungsprozess von der Anlieferung der Plattenreste über ihre Zerkleinerung bis zur Wiederbereitstellung des Mahlguts für die Extrusion völlig ohne Personaleinsatz erfolgen sollte

Zuführsystem mit Wechselspiel

Ausgehend von diesen widerspenstigen Rahmenbedingungen machten sich die Ingenieure von Getecha an die Arbeit. Dank ihrer Erfahrung aus vielen Automatisierungsprojekten konnten sie dem Kunden bereits im Frühjahr 2016 eine komplette Anlage präsentieren, die alle Prozessanforderungen abdeckt und als Ergebnis sauber in BigBags verstautes Mahlgut für die Re-Granulierung bereitstellt. Zunächst skeptische Blicke erntete dabei allerdings ihre Lösung für die kontrollierte Zuführung der sperrigen und ungleichen Plattenreste. Einen frequenzgeregelten Elektroschlitten mit multifunktionalem Manipulator und integrierter Messsensorik, der an einer Parallelogramm-Aufhängung in einer 6,0 m langen Führungsschiene über die angelieferten Plattenstapel fährt, um die Platten dann im synchronisierten Zusammenspiel mit einem Hubgerät zu vereinzeln und Richtung Zerkleinerungsmühle zu ziehen und schieben – so etwas Ausgefeiltes hatte selbst Thomas Hirmer nicht erwartet. Doch schon die ersten Testläufe zeigten das geschmeidige Ineinandergreifen der einzelnen Prozesstufen der neuen Anlage: Die beladenen Transportwagen werden im Hubgerät eingespannt, woraufhin der Schlitten mit dem Manipulator heranfährt und sein Lasersensor das ungleiche Höhenprofil des Stapels scannt. Dabei wird auch jene Höhe ermittelt, auf die der Wagen mitsamt der Ladung geliftet werden muss, damit der Manipulator kurz darauf mit dem Vereinzeln der Platten starten kann. Getecha-Geschäftsführer Burkard Vogel erläutert: „Unsere Berechnungsbasis für den Zuführprozess setzt eine Abtraghöhe von jeweils 30 mm voraus. Kommen also 10 mm dicke Plattenreste aus der Produktion, ergeben 120 Platten eine Stapelhöhe von 1.200 mm. Der Manipulator verfährt dann 40 Mal, um in etwa 90 Minuten einen Stapel komplett abzutragen.“

Dem Betrachter zeigt sich dieser Prozess als genau geregeltes Wechselspiel zwischen dem lagenweisen Abstapeln der Plattenreste, dem wiederholten Ermitteln des jeweils neuen Höhenprofils des Stapels und dem darauf abgestimmten Nachrücken des Hubgeräts. Dank seiner pneumatisch gestützten Parallelogramm-Aufhängung kann der Manipulator dem ungleichen Höhenniveau der Plattenstapel in einer leichten Berg- und Talfahrt problemlos folgen. „Wir haben den Manipulator als flexible Greifer-Schieber-Kombination konstruiert, wobei die Hauptarbeit die Greifersektion übernimmt. Ihre sechs pneumatisch betätigten Nadeln haken sich in die Platten ein, um sie vom Stapel weg zum RotoSchneider zu ziehen. Für diese Lösung haben wir uns entschieden, weil sich durch die Ziehbewegung das Problem eines Aufbäumens der Reststücke gar nicht erst stellt. Vor allem beim Abtragen sehr dünner Platten erhöht das die Prozesssicherheit“, erläutert Geschäftsführer Burkard Vogel. In der Schlussphase des Abstapelns kümmert sich ein 1.500 mm breiter Vorschieber um die letzten Plattenreste auf dem Wagen. Auf diese Weise ist ausgeschlossen, dass die Greifernadeln beim Durchstoßen durch die PP-Platten die Stahlböden der Transportwagen beschädigen. Ist ein Stapel vollständig abgetragen und auch die letzte Platte im Schlund der Mühle verschwunden, fährt der Manipulator in seine Parkposition – und das Hubgerät gibt den leeren Transportwagen wieder frei.

Der Manipulator in Aktion: Nach dem Ermitteln des Höhenprofils des Plattenstapels beginnt der kombinierte Greifschieber damit, die PP-Platten im Zusammenspiel mit dem Hubgerät zu vereinzeln und der Zerkleinerungsmühle zuzuführen

Komplettlösung mit dreistufigem Prozess

Die vollautomatisierte Zuführung mit Hubgerät, schienengeführtem Manipulator und einem kurzen Förderband zur weiteren Vereinzelung der Plattenreste vor der RotoSchneider RS 6015 bildet die erste Prozessstufe der neuen Aufbereitungsanlage bei Infinex. Der Vorschub des Greifschiebers und der Einzug der Mühle sind dabei über synchronisierte Frequenzumrichter aufeinander abgestimmt. Die zweite Stufe besteht in der Zerkleinerung der Plattenreste in der RotoSchneider RS 6015, die rundum zugänglich in einer begehbaren Schallschutzkabine aufgestellt ist. Das hier produzierte Mahlgut wird direkt aus der Mühle abgesaugt und via Rohrleitung in eine Doppel-BigBag-Station geführt. Diese Verpackungsanlage mit ihrer Abluftentstaubung, einer automatischen Füllstandsmessung und einer automatischen Umschaltung zwischen den zwei BigBags verkörpert die dritte, abschließende Prozessstufe der Komplettlösung von Getecha. Der jeweils volle BigBag wird bedarfsgerecht von Gabelstablern abgeholt und zu den Extrudern gefahren.

Gesteuert wird der gesamte Prozess von einer Siemens SPS S7, die sich in einem Schaltschrank direkt an der Anlage befindet. „Da alle Abläufe vollautomatisiert sind und sensorisch überwacht werden, reduziert sich unser Zutun auf das Handling der Transportwagen und BigBags. Nur selten müssen wir eingreifen, etwa wenn sich Plattenreste verkeilt haben“, erklärt Thomas Hirmer von Infinex. Hohe Schutzgitter, Lichtvorhänge sowie eine automatische Abschaltung und ein Autostopp des Manipulators im Falle eines Druckabfalls machen den gesamten Aufbereitungsprozess zu einer sicheren und störungsfreien Angelegenheit.

Die Greifersektion des Getecha-Manipulators: Sechs pneumatisch betätigten Nadeln haken sich in die Platten ein, um sie vom Stapel weg zur Zerkleinerungsmühle zu ziehen

Die dreistufige Komplettlösung ging kurz vor dem Jahreswechsel 2016/17 in Betrieb und unterstreicht einmal mehr die hohe Engineering-Kompetenz von Getecha auf dem Gebiet der automatisierten Aufbereitungstechnik. Wie schon in vielen anderen Projekten, so setzte das Unternehmen hierbei nicht nur die Zerkleinerungsmühle als kundengerechte Systemlösung um, sondern entwickelte auch die gesamte Zu- und Abführtechnik. Für Infinex bedeutet die neue Anlage eine erhebliche Prozessvereinfachung mit deutlich spürbaren Effizienzvorteilen. „Über die reine Technik hinaus haben wir aber bei diesem recht komplexen Projekt auch die partnerschaftliche Zusammenarbeit mit dem Ingenieuren von Getecha schätzen gelernt. Aus diesem Grund haben wir uns dazu entschlossen, auch das nächste Vorhaben gemeinsam anzugehen“, sagt Thomas Hirmer.

Mühle in der Schallschutzkabine: Das hocheffiziente Zerkleinern der PP-Reste in extrudierfähige Partikel erledigt eine RotoSchneider RS 6015 von Getecha. Anstelle eines Trichters für den Materialeinwurf von oben wurde sie für den Einsatz bei Infinex für die einfache horizontale Zuführung der Platten und Planken modifiziert

Firmenprofil

Die Getecha GmbH wurde 1956 gegründet und hat ihren Stammsitz in Aschaffenburg. Das Familienunternehmen beschäftigt derzeit 40 Mitarbeiter, hat eine Niederlassung in den USA. Die Geschäftsführung liegt in den Händen von Christine Rosenberger.

Der Hauptsitz von GETECHA in Aschaffenburg

GETECHA ist ein Partner für die Automatisierer der Kunststoffindustrie. Wir liefern innovative Angussentnahme-Systeme, Lineargeräte und komplette Sonderautomationslösungen für die Bereiche Zuführen, Einlegen, Entnehmen und Verpacken.

In Deutschland zählt das Unternehmen zu den führenden Herstellern von Zerkleinerungssystemen für die Kunststoff verarbeitende Industrie. Zu den Kunden von Getecha gehören die Anwender und Maschinenbauer der Spritzgieß-, Extrudier-, Blasform- und Thermoformtechnik. Auch für die Automatisierer der Kunststoffindustrie ist das Unternehmen zunehmend ein interessanter Partner.

Getecha entwickelt und produziert Kunststoff-Schneidmühlen für den dezentralen und zentralen Einsatz, innovative Angußentnahme-Systeme, CD- und DVD-Zerkleinerungsanlagen sowie komplette Sonder- automationslösungen für die Bereiche Zuführen, Einlegen, Entnehmen und Verpacken.

Download

Imagebroschüre Getecha (PDF-Datei, 4,4 MB)

Firmenvideo

Produkte

Für mehr Informationen bitte auf die untenstehenden Links klicken:

Zerkleinerung

• Beistellmühlen

• Zentralmühlen

• Großmühlen

• Einzugsmühlen

• Vorschneider

• DVD

Automation

• Angusspicker

• Lineargeräte

|

GETECHA GmbH

GETECHA GmbH

Homeoffice:

Homeoffice: